常見問題

泊頭市特種泵閥制造有限公司

24小時服務熱線:15531796609

銷售專線電話:0317-5566815 7947649

公司傳真:0317-8294590

公司地址:河北省滄州泊頭市南倉街

技術文檔

常見問題

常見問題

稠油泵使用及正確布置

在稠油泵的使用中,加熱輸送管道的凝管事故比較容易發生在以下情形:

1、管道結蠟層較厚,在較低輸量和較低油溫下運行時;

2、因事故停輸時間過長,油溫降低過多,管道無法正常再啟動;

3、投產初期油源不落實,投產后輸量達不到管道允許低輸量;

易凝、高粘原油多采用加熱輸送。在加熱輸送管道低輸量運行中,當外界環境條件變化或運行工藝參數不恰當時,可能出現初凝停流事故。管道輸量要大于熱力條件允許的小輸量,輸量低于這一低限時,采取相應措施才能確定管道的運行。停輸時間過長將使管內原油冷凝而導致再啟動困難,可能釀成凝管事故。凝管事故是惡性重大事故。它不僅會造成管道停輸,而且往往處理困難。處理凝管事故除了造成排放原油、搶險費用、管道停輸等直接經濟損失外,還會污染環境,并影響上、下游的油田、石化企業的生產,造成大的間接損失和不良的社會影響。

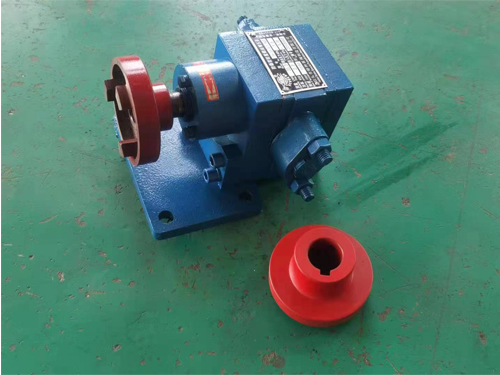

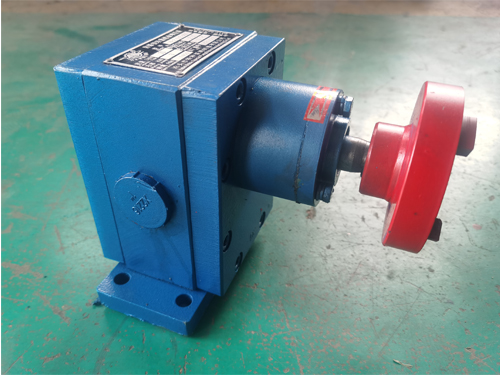

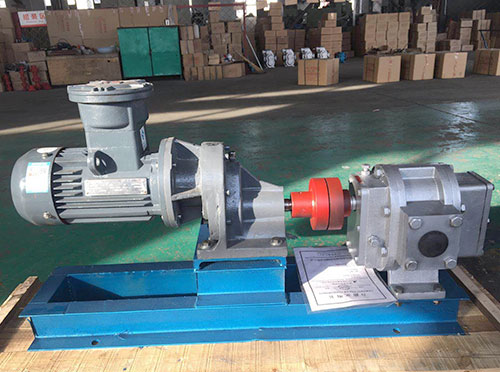

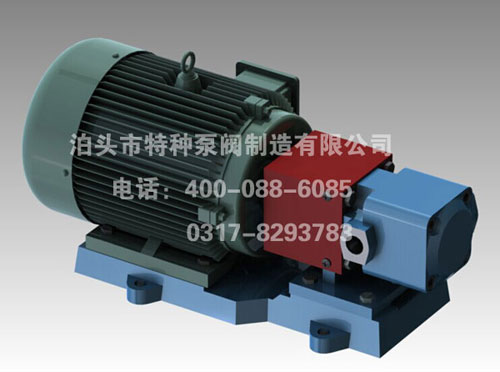

稠油泵主要有內外轉子、軸、泵體、泵蓋、托架、密封、軸承等組成。稠油泵的轉速與流量呈線型函數關系,高粘度齒輪泵可適當改變轉速來改變泵的流量。乳化降粘劑是一種表面活性劑,它可以降低油滴對水的表面張力,使原本油包水型乳狀液轉變為水包油型乳狀液,稠油微粒穩定地懸浮在水中,明顯降低,流動性能大程度提升,有利于稠油的輸送,同時又是一種比較經濟的降粘方法。在選取適當的化學劑時,需要綜合考慮形成的乳狀液的穩定性和破乳難易程度。許多研討人員通過實驗發現,非離子表面活性劑的效果不錯,形成的乳狀液具有平均油滴直徑小,穩定性能不錯,在適當條件下又易于破乳。

稠油泵輸油管道清掃常用壓縮空氣清管、通球清管兩種方式。壓縮空氣清管工藝和設施簡單,但吹掃不全部,對輸送棕擱油的高粘度齒輪泵管道清掃后仍有殘留油脂黏附于管壁。通球清管裝置由發球筒、收球筒、皮碗清管器(通球)、通球指示器組成。

為了隨時監測通球在輸油管道中的位置,可以配置移動的電子定位接收器。發球筒和收球筒分別安裝在輸油管線兩端用于發射及接收清管器。皮碗清管器是由鋼制骨架、無線電發射機及2~4只皮碗組成。發射機與清管器相連,工作時連續發出高穩定度的低頻脈沖信號,信號的發射距離大于20m。電子定位接收機與清管器中無線電發射機構成清管器的電子定位系統,接收發射機所發出的低頻脈沖信號,達到清管器一旦在管線中卡堵時可準確尋找、準確定位的目的。其定位精度±01m,探測6~8m,接收半徑10m。通球指示儀在清管器通過監控點時能及時發出一個準確的聲光報警信號,提示清管器已正常通過。

稠油泵輸送介質粘度指數較不錯。當輸送液粘度較不錯或系統在寒冷環境下工作時,需要確定輸送介質的平穩流動。許多油中含有含蠟組分,在低溫下容易結晶,輸送介質的冰點應低于預期的低溫操作溫度。

此外,運輸介質需要密封和密封在系統中。橡膠材料如軟管是相容的,如果它們不相容,運輸介質需要重新確定。輸送介質既是能量傳遞的中介,又是潤滑密封和傳熱介質。過高的液體粘度會增加內摩擦阻力,減少輸出功率的浪費,產生過高的系統溫度。

稠油泵管道正確布置的方法:

1、正確選擇齒輪泵管道直徑,管道直徑大,在相同流量下、液流速度小,阻力損失小,但價格高,管道直徑小,會導致阻力損失急劇增大,使所選泵的揚程增加,配帶功率增加,成本和運行費用都增加。因此應從技術和經濟的角度綜合考慮。

2、管道布置應盡可能布置成直管,盡量減小管道中的附件和盡量縮小管道長度,需要轉彎的時候,彎頭的彎曲半徑應該是管道直徑的3~5倍,角度盡可能大于90℃。

3、排出管及其管接頭應考慮所能承受的大壓力。

4、泵的排出側需要裝設閥門(球閥或截止閥等)和逆止閥。閥門用來調節泵的工況點,逆止閥在液體倒流時可防止泵反轉,并使泵避免水錘的打擊(當液體倒流時,會產生大的反向壓力,使泵損壞)。

下一篇:稠油泵密封時效有7個原因